2K-IMD-Prozess

Effizienter geht es nicht

Diese Weltneuheit hat KURZ gemeinsam mit dem Tochterunternehmen SCHÖFER entwickelt. Die Werkzeugtechnologie Spin Stack Mold von SCHÖFER ist ideal für die Herstellung von 2K-Bauteilen im In-Mold-Dekorationsverfahren (IMD). Diese Komposition aus den Werkstoffen ABS/PC und dem transparenten PMMA ermöglicht eine exakt definierte Hinterleuchtung ohne unerwünschte Lichtstreuung. Damit lassen sich sowohl große dreidimensionale Bauteile als auch Strukturen für 3D-Lichteffekte und Lichtabschottungen in einem einzigen Arbeitsschritt umsetzen. Verformen, Konturierung und Dekoration erfolgen in einem Schritt. Auch die Veredelung über Heißprägen, Digitaldruck oder die Integration von Touchsensoren ist zusätzlich möglich. Für alle kundenspezifischen Anforderungen gibt es Lösungen. Das ist mehr als ein 2K-Kunststoffspritzguss, das ist das hocheffiziente 2K-IMD-Verfahren!

Verfahren

Direkt einsatzfähige Bauteilproduktion

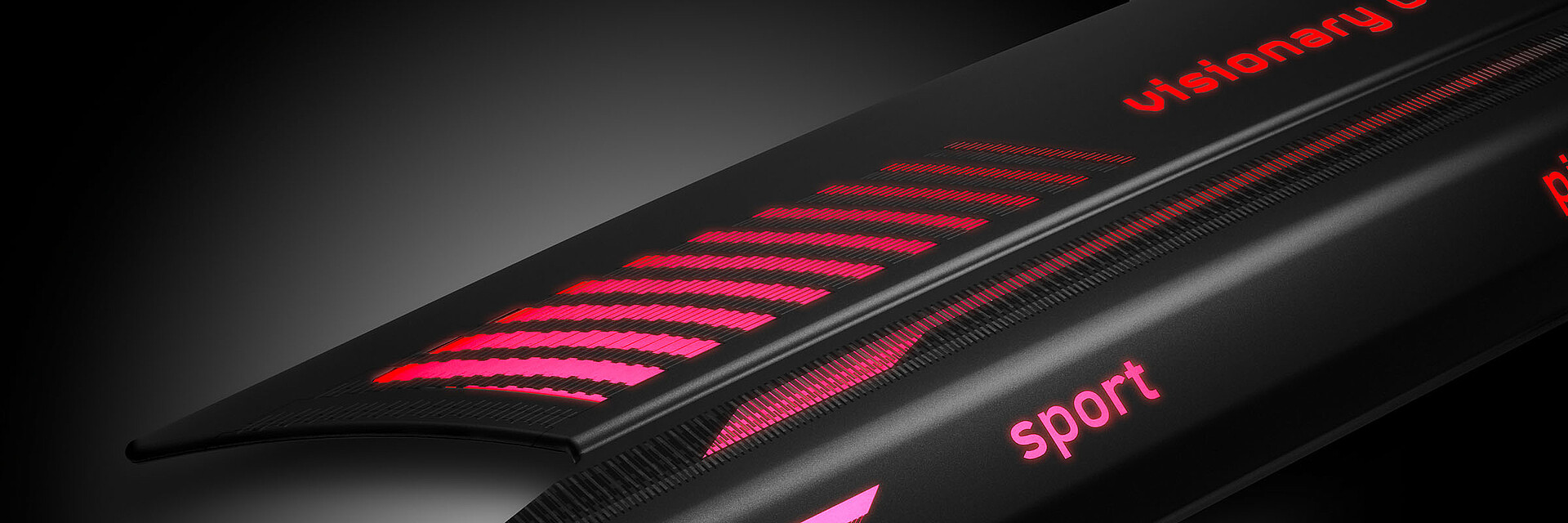

Eine bahnbrechende Innovation ist die neue Maschinen- und Prozesstechnologie, die gemeinsam mit dem KURZ-Tochterunternehmen SCHÖFER entwickelt wurde. Der komplexen technischen Anwendung liegt die High-End-Werkzeugtechnologie zugrunde, die sich ideal zur Herstellung von sofort verbaufähigen Bauteilen mit großen Abmessungen eignet und die Anwendung der In-Mold-Dekorationstechnik (IMD) in Kombination mit dem 2K-Materialmix ermöglicht. Damit lassen sich sowohl dreidimensionale Bauteilgeometrien als auch Strukturen für 3D-Lichteffekte und Lichtabschottungen in einem einzigen, effizienten Arbeitsschritt umsetzen.

Das Rear End Cover besitzt eine durchgehend geschlossene Oberfläche mit großflächiger, nahtloser Dekoration. Es besteht aus zwei unterschiedlichen durchleuchtbaren Kunststoffen. Die radardurchlässige Heckblende unterstützt die verschiedensten Assistenzsysteme, auch für autonomes Fahren. Das Bauteil kann als Ganzes recycelt und als Post Industrial Compound wiederverwendet werden.

Die Vorteile auf einen Blick

- Ideal für große direkt verbaufähige Bauteile

- Serientauglich

- Genau definierte Hinterleuchtung

- Integration von Touchfunktionen möglich

- Produktion und Dekoration in einem einzigen Arbeitsschritt

- Zeit- und kosteneffizientes Verfahren

- Reduziert den CO2-Fußabdruck

- Recyclingfähigkeit des kompletten Bauteils

- Einsatz von Rezyklaten möglich